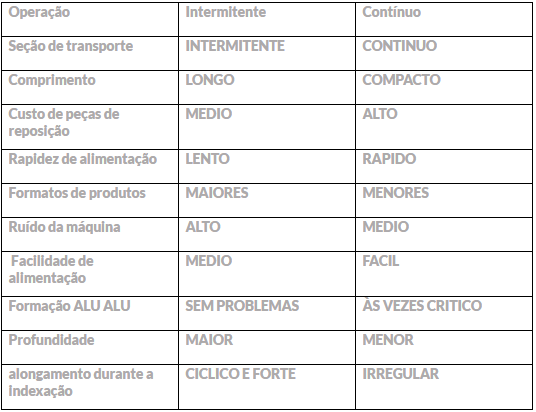

Diferença entre a selagem Intermitente e Contínua

Um produto farmacêutico passa por uma série de processos e validações antes de chegar ao consumidor final. Quando ele chega nas farmácias é imprescindível que esteja de acordo com as exigências e especificações autorizadas pelos órgãos reguladores. Isso é um fato e é de conhecimento de todos, mas para quem trabalha dentro das indústrias diretamente com o processo de produção é muito mais complexo e desafiador, fazer com que esse produto seja perfeito para chegar aos distribuidores.

Para o setor de embalagens primarias de sólidos, é um constante desafio manter as conformidades, perfeito desempenho dos equipamentos e alta performance de produção. Mas antes de chegar a produção em que de fato ocorrerá o processo de emblistagem do comprimido é necessário o perfeito entendimento dos sistemas e tecnologias dos equipamentos para definir qual é o melhor processo, de acordo com a necessidade e características de cada produto.

Para que você tire suas dúvidas de uma vez por todas sobre as diferenças entre o sistema de selagem contínua e selagem intermitente, nós compilamos as informações dos dois sistemas e apresentamos as comparações com alguns pontos de vista para você. Assim a definição dos processos será mais assertiva e com embasamento técnico e teórico para tal.

Fique à vontade para nos contar o que achou deste artigo através do nosso canal de relacionamento com o cliente, dados ao final do artigo.

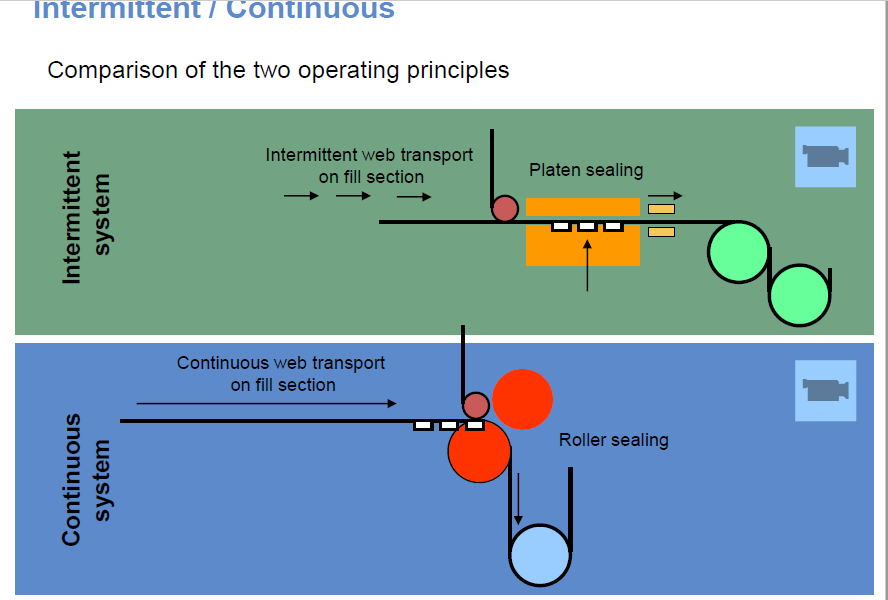

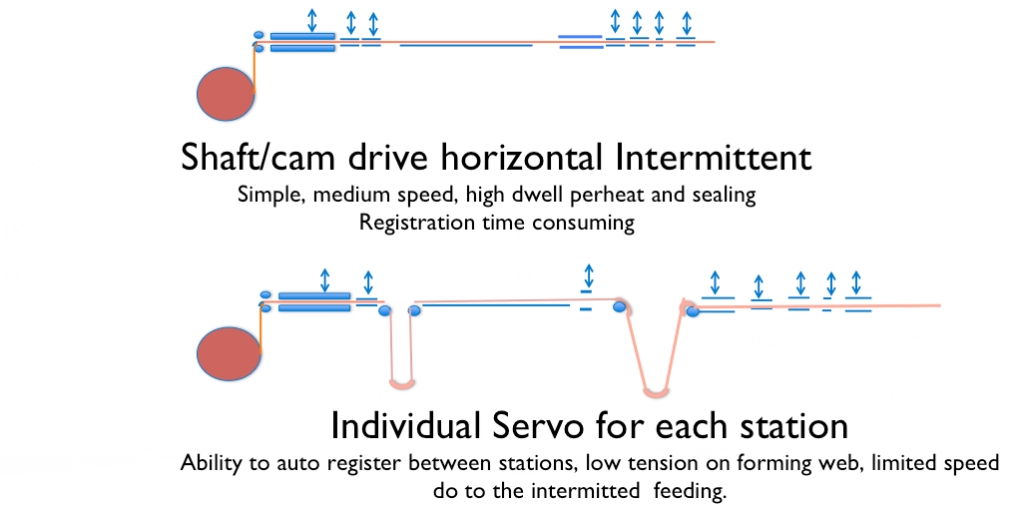

Movimento Intermitente (Selagem em placa)

Selagem: Utiliza duas placas que se fecham via pressão hidráulica / pneumática

Movimento: intermitente com base no tempo necessário para selar o material de formação com o de cobertura em um único passo.

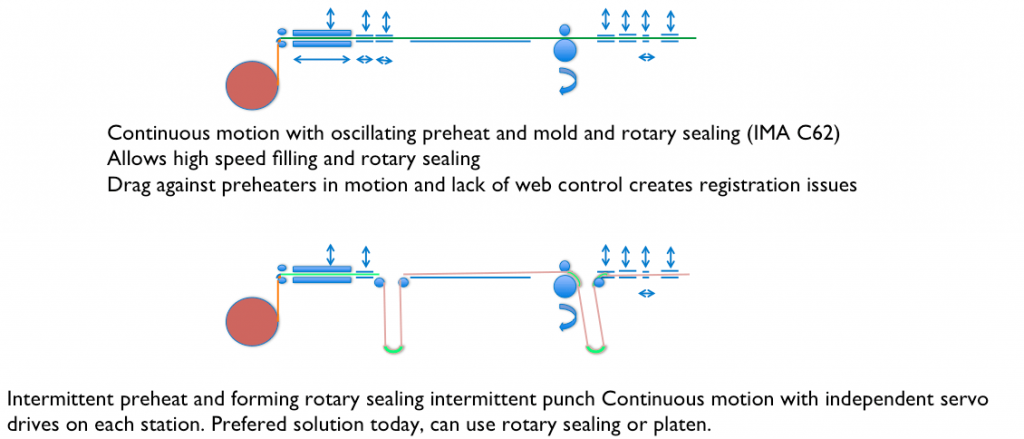

Movimento Contínuo (Selagem Rotativa)

Selagem: Utiliza dois cilindros, pressionando um contra o outro via força mecânica / hidráulica para selar o material de formação com o de cobertura.

Movimento: contínuo e, geralmente, numa velocidade (metros lineares / min ) maior do que máquinas de movimento intermitente. Perfuração e corte continuam intermitentes.

Movimento intermitente

Movimento contínuo

Pontos Positivos e Pontos negativos de cada selagem

Quando nós temos a plena consciência dos prós e contras de cada tipo de selagem, não quer dizer que uma é melhor que a outra em qualquer tipo de situação, quer dizer que uma é mais indicada do que a outra de acordo com o tipo de situação.

Por isso esse ponto é bem interessante para você consultar no momento da decisão de qual será o tipo de selagem utilizada para o seu processo específico.

Selagem em Placa (intermitente)

Pontos positivos:

Maior Largura do filme cobertura

Menor temperatura de selagem

Mais tempo de permanência de selagem por ciclo

Pressão para vedação de maneira uniforme

Maior range de produtos, especialmente para sensíveis a temperatura e os de maior tamanho.

Pontos Negativos:

Sistema mecânico de grande esforço;

Dificuldade em conseguir a transferência de calor em papel / Estruturas de poliéster (CR)

Maior risco de quebra devido a força e pressão utilizada durante a selagem.

Fornecedores que trabalham com este tipo de selagem:

Uhlmann, Marchesini, IMA, Körber Medipak, Noack, CAM, Blipack, MAC, Fabrima

Selagem Rotativa (contínua)

Pontos Positivos:

Maior Velocidade em Metros lineares /min.

Alimentação continua , melhor performance para alimentadores dedicados;

Pré-aquecimento ( Papel / poliéster ) é possível

Diminui o estresse mecânico

Pontos Negativos:

Temperaturas mais elevadas para selagem;

Pressão de selagem não é 100% uniforme

Menos tempo de ciclo por selagem para alcançar vedação hermética

Fornecedores que trabalham com este tipo de selagem:

IMA, Bosch, Uhlmann; Marchesini

Selagem Rotativa vs. Placa

Ferramentais de selagem

Características-chave da ferramenta de placa de selagem

Ferramenta plana

Use fita sensivel à pressão para calibração de força de selagem se assegurando que a ferramenta esteja plana

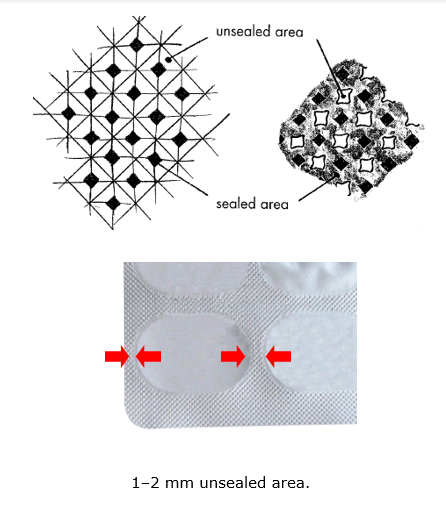

Recartilhado (“Knurl”)

Piramide estreita: ( 0,4-0,6 ) menor escape de ar (pirâmides menores)

Pirâmides mais largas: ( 0,8 + ) tamanho mais comum ( pirâmide mais larga para permitir espaço para o ar sair)

Se o padrão de pirâmides for muito agressivo, a alta velocidade pode causar fraturas da folha por stress

Especificações de ferramentais de selagem

Uma boa selagem necessita de espaço adequado! No mínimo 3 mm de distância para qualquer borda do blister ou linha de perfuração e 2mm entre bolsas.

Um mínimo de 3 mm é necessário para codificar a não ser que a impressão seja via ink jet;

Se forem usadas estruturas de reforço (“nervuras”), elas devem ser duas vezes mais largas do que sua profundidade. O formato da nervura deve ser semicircular.

SS316L – Aço Inoxidável com um alto nível de cromo.

Recartilhado: Ângulo — 120° (inclusivo), 0.8 mm, 0.2 mm profundidade. Ajuste de acordo com a largura do blister.

Comparação de aplicação de cada sistema

Além do perfeito entendimento sobre cada tipo de selagem, os profissionais da área precisam contar com tecnologias avançadas que ajude na otimização do processo, no ganho de performance e fazendo com que os problemas sejam menores. Contar com equipamentos de alta qualidade e fornecedores confiáveis é crucial para o processo.

Por isso estamos aqui para entregar FERRAMENTAIS personalizados e de ALTA QUALIDADE, juntamente com projetos técnicos desenhados especialmente para o seu processo.

Conte com a Mederi para ajudar você e a sua indústria a otimizar processos e reduzir custos.

Somos especialistas em equipamentos para a Indústria Farmacêutica.

Entre em Contato

Avenida São João, 2375, Sala 1010São José dos Campos – SPCEP 12242-000

(11) 98470-3068

Seg – Sex: 9AM – 17PM

mederi@mederibrasil.com