Cinco Motivos para você conhecer oCyclone

Se você trabalha no setor de produção de sólidos em uma indústria farmacêutica, provavelmente já se deparou com algum problema relacionado ao excesso de perda de pó na compressora, certo?

A perda de no momento da compressão é algo normal que acontece no processo, porém quando essa perda de pó é excessiva causa um prejuízo muito grande aos fabricantes e deve ser corrigida o mais rápido possível.

Existem alguns fatores que os profissionais ajustam para que essa perda diminua, ou ajustando alguma falha mecânica no equipamento, alterando algum ferramental ou fazendo um levantamento profundo no motivo deste problema. Tudo isso é muito válido e deve ser feito sim, mas esse artigo de hoje veio para te mostrar a inovação em tecnologia que vai ajudar você a recuperar 99,9% da perda de pó da sua compressora, ou seja, é uma solução que ajudará a sua indústria a recuperar o pó perdido evitando prejuízos e otimizando a sua operação.

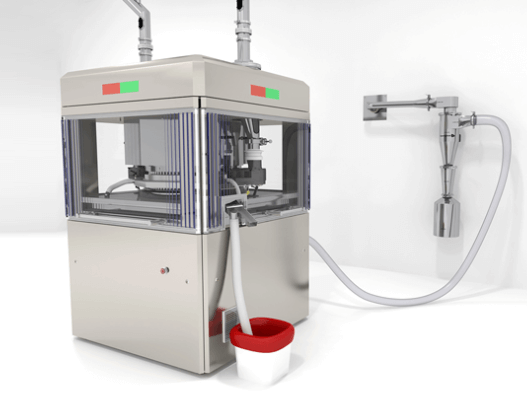

O recuperador de pó Cyclone não é normalmente visto como um equipamento imprescindível nos processos de produção, mas quando os clientes veem os benefícios tais como aumento de rendimento e reconciliação de lote, não restam dúvidas da importância deste equipamento para as indústrias farmacêuticas.

Sendo assim, nós reunimos aqui os cinco motivos para você conhecer o Cyclone e para te ajudar a encontrar solução rápida e assertiva para o seu processo.

1. Melhorar a reconciliação de perda de lote

Qual é a precisão de seus registros de perdas? Para onde foi o pó perdido? A perda do pó durante o encapsulamento e/ou a compressão é inevitável, mas uma abordagem de práticas recomendadas para o manuseio do material pode ajudar bastante a minimizar a dor de cabeça.

Todas indústrias já tem o seu sistema de extração de poeira conectadas a compressoras ou encapsuladoras, mas com esse sistema eles não conseguem ter a possibilidade de reconciliar o pó perdido. É importante verificar a quantidade de pó que você está perdendo e para onde está indo para controlar a quantidade de perda e acompanhar este processo, especialmente para comprovar que o pó foi descartado com segurança após o processamento. É importante ressaltar que o cyclone pode ser montado dentro da sala de processo (adjacente à máquina de processo) para obter a máxima integridade dos resultados. A simplicidade e a eficácia do cyclone podem impedir o desligamento demorado da sala enquanto se investiga as perdas de pó.

2. Economizando dinheiro e tempo de inatividade

Na maioria dos processos de compressão e encapsulamento, o cyclone pode recuperar de 90 a 99,9% do pó perdido. Isso significa que a maioria do pó, geralmente perdido, que iria para os filtros será capturado pelo cyclone.

Uma válvula de isolamento instalada acima do coletor permite que o operador remova e troque o coletor quando estiver cheio, sem interromper a produção. Com a maioria dos resíduos de pó agora interceptados pelo cyclone, os filtros de segurança do seu sistema de extração de poeira duram muito mais e evitam o fluxo de ar flutuante à medida que os filtros ficam mais bloqueados. Isso interromperá a necessidade de limpeza regular dos filtros e prolongará significativamente sua vida útil entre substituições caras.

3. Fácil de instalar

O ciclone requer instalação mínima, fornecida com um suporte de parede simples ou carrinho móvel, portanto, há pouco impacto na sala de processo e os custos de instalação são baixos. Com as conexões Tri-Clamp na entrada e na saída, o cyclone pode ser montado rapidamente de acordo com a tubulação existente. Da mesma forma, o projeto causa queda mínima de pressão com perda insignificante de fluxo de ar da linha de extração de poeira existente.

4. Fácil de limpar

Os cyclones não tem filtros, não tem partes móveis e pode ser totalmente desmontado usando apenas conexões Tri-Clamp de liberação rápida. Isso permite que seja rapidamente desmontado, limpo e devolvido à sala de processo.

5. Isento de ATEX

O ciclone não possui partes móveis nem filtro e foi avaliado por um organismo notificado como isento da ATEX; isso permite que ele seja usado com segurança em ambientes de até ATEX Zone 0/20 (ou Classe1 Div1). Como muitas salas de processo agora cumprem os regulamentos da ATEX, o equipamento deve ser cuidadosamente selecionado para atender aos critérios à prova de explosão.

Quando falamos em inovação e produtividade, falamos de atenção a detalhes e constante correção de processos. Entre em contato conosco e nós te ajudaremos a descobrir o que existe de melhor em tecnologia e inovação para a sua fábrica.

Somos especialistas em equipamentos para a Indústria Farmacêutica.

Entre em Contato

Avenida São João, 2375, Sala 1010São José dos Campos – SPCEP 12242-000

(11) 98470-3068

Seg – Sex: 9AM – 17PM

mederi@mederibrasil.com