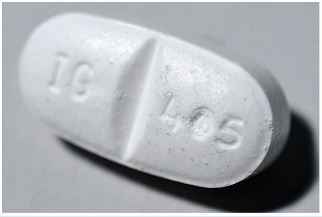

5 erros mais comuns em compressão de sólidos

Disponibilizamos esse artigo apresentando dicas para te ajudar a identificar as possíveis causas dos 5 defeitos mais comuns em comprimidos, com técnicas para que possa resolver tais erros de maneira mais assertiva e rápida. Porque sabemos que o desempenho da produção é de suma importância para fábrica e este é um desafio diário que esse setor enfrenta.

Esse artigo ajudará na melhoria do desempenho de sua produção e no ágil entendimento dos defeitos do comprimido, intensificando a qualidade para maximizar os resultados.

Então… Vamos ao que interessa! Vamos ao conteúdo…

1 – Aderência (Sticking)

A aderência é um problema muito comum na produção de sólidos, uma vez que na maioria das vezes a produção fica parada enquanto os operadores tentam resolver o problema trocando os jogos de punções ou até mesmo corrigindo a composição do pó com estearato de magnésio (lubrificante responsável por evitar esse tipo de problema).

Porém, quando estamos no escuro e tentamos resolver algum problema, sem enxergar direito, fazemos o que existe de mais sensato: tentamos algumas alternativas e esperamos que essas deem certo – o famoso: tentativas e erros.

Por isso é importante saber identificar as possíveis causas do problema e ter o direcionamento de como resolvê-los, para facilitar o trabalho e gerar maior produtividade. Sendo assim, ai vai algumas dicas para você:

Causas mais prováveis para aderência do comprimido no punção:

- As condições da ponta do punção – Se o punção estiver desgastado ou com o revestimento errado para o tipo de produto que você está comprimindo, ocorre a aderência e você precisará fazer polimento/limpeza diversas vezes durante o mesmo bulk.

- Umidade excessiva do pó – A formulação do granulado deve ter uma atenção especial, uma vez que ela interfere diretamente no desempenho da compressão para o produto final obter sucesso.

- Condições do ambiente (temperatura ou umidade) – Se a formulação está correta e o punção está apropriado, pode ser que o ambiente esteja interferindo com algum tipo de umidade ou temperatura inapropriado para o bulk.

- Punção com J-Hook – a inspeção periódica dos punções é essencial devido esse tipo de problema, se o punção possui J-Hook ( desgaste excessivo de bordas ) você identificará na inspeção antes de armazená-lo e disponibilizá-lo para outro bulk, sendo assim você evita esse tipo de problema antes de acontecer.

Ações corretivas para a aderência do produto no punção:

- Polimento dos punções: a aderência pode acontecer devido a ponta do punção estar desgastada, sendo assim se polir o seu punção pode ser que você consiga eliminar esse erro no comprimido;

- Verificar se a mistura do bulk está correta: a falta de algum componente lubrificante, como o estearato de magnésio, pode ajudar na aderência do comprimido no punção. Se o seu punção está bem polido e com o revestimento correto, o ideal é pensar na granulação para tentar corrigir esse problema no seu comprimido;

- Aumentar a força de compressão: nem sempre essa é uma ação corretiva ideal, mas neste caso pode ser que a sua compressão não esteja com a força correta, portanto não está atingindo a dureza necessária. Tente aumentar gradativamente a força na sua compressora e confira se está resolvendo o problema a cada alteração;

- Retrabalhar os punções: se o seu punção tiver com J-Hook( desgaste excessivo de bordas ), então você terá que fazer uma inspeção minunciosa e um retrabalhar ele para recuperação desta ponta.

- Trocar o jogo de punção: se você precisa ficar polindo sempre os seus punções durante um mesmo bulk, precisa ficar limpando eles sempre que trabalham, é melhor começar a pensar no tempo de vida útil destes ferramentais, pode ser que esteja na hora de trocar o jogo de punção. Quando chegar essa hora, o ideal é analisar o revestimento correto para determinados produtos, porque se você trabalha com muitos produtos abrasivos ou corrosivos, o revestimento correto faz com que a vida útil do seu punção seja otimizada e aumentada considerávelmente. Existem revestimentos especiais para determinadas aplicações, é ideal que você fale conosco para entender qual é a melhor aplicação para o seu produto, temos certeza que podemos te ajudar;

2 Pontos de Aderência (picking)

Este erro é muito parecido com o anterior, porém é muito mais difícil de identificar porque são apenas alguns pontos, e quando você se dá conta, já passou vários comprimidos com esse problema.

Também existe uma outra questão, normalmente esse problema ocorre quando tem gravação no comprimido (números e/ou letras ou desenhos ), e ai é necessário um trabalho em conjunto entre a produção e o desenvolvimento, para eliminar esse erro de compressão no comprimido.

Causas mais prováveis para pontos de aderência do comprimido no punção:

- As condições da ponta do punção – Se o punção estiver desgastado ou com o revestimento errado para o tipo de produto que você está comprimindo, ocorre a aderência e você precisará parar a produção e polir/limpar diversas vezes durante o mesmo bulk.

- Umidade excessiva do pó – A formulação do granulado deve ter uma atenção especial, uma vez que ela interfere diretamente no desempenho da compressão para o produto final obter sucesso.

- Condições do ambiente (temperatura ou umidade) – Se a formulação está correta e o punção está apropriado, pode ser que o ambiente esteja interferindo com algum tipo de umidade ou temperatura inapropriado para o bulk.

- Punção com J-Hook ( desgaste de bordas da cabeça do punção ) – a inspeção periódica dos punções é essencial devido esse tipo de problema, se o punção possui J-Hook você identificará na inspeção antes de armazená-lo e disponibilizá-lo para outro bulk, sendo assim você evita esse tipo de problema antes de acontecer.

- Força de compressão insuficiente – se a força estiver desajustada você terá esse problema porque o pó não vai comprimir corretamente e assim a dureza necessária não é atingida.

- Desenho da gravação ruim: se o desenho da gravação é com pontos de stress/aderencia, ocorre a aderência por falta de superfície para efetuar a perfeita compressão.

Ações corretivas para pontos de aderência no punção:

- Polimento dos punções: a aderência pode acontecer devido a ponta do punção estar desgastada, sendo assim se polir o seu punção pode ser que você consiga eliminar esse erro no comprimido;

- Verificar se a mistura do bulk está correta: a falta de algum componente lubrificante, como o estearato de magnésio, pode ajudar na aderência do comprimido no punção. Se o seu punção está bem polido e com o revestimento correto, o ideal é pensar na granulação para tentar corrigir algum problema que possa estar acontecendo;

- Aumentar a força de compressão: nem sempre essa é uma ação corretiva ideal, mas neste caso pode ser que a sua compressão não esteja com a força correta e sendo assim não está atingindo a dureza necessária, tente aumentar gradativamente a força na sua compressora e confira se está resolvendo o problema;

- Retrabalhar os punções: se o seu punção tiver com J-Hook, então você terá que fazer uma inspeção minuciosa e um retrabalhar ele para extração desta ponta.

- Trocar o jogo de punção: se você precisa ficar polindo sempre os seus punções quase todo o lote, precisa ficar retrabalhando eles com frequência, é melhor começar a pensar no tempo de vida útil destes ferramentais, pode ser que seja a hora de trocar o jogo de punção. Quando chegar essa hora, é o ideal analisar o revestimento correto para determinados produtos, porque se você trabalha com muitos produtos abrasivos, pode ser que eles estejam diminuindo a vida útil do seu punção. Existem revestimentos especiais para determinadas aplicações, é ideal que você fale conosco para te auxiliar na correta avaliação e aplicação para o seu produto.

- Redesenhar a gravação: para que a gravação seja perfeita e não ocorra a aderência é necessário diversos cálculos e atenção aos detalhes, pois a força deve ser efetuada e distribuída de maneira uniforme em seu comprimido minimizando pontos de stress , afim de evitar este problema.

3 Delaminação (Lamination)

Esse problema é o início para tornar-se um capping (separação) e se não cuidar ele evolui rapidamente, causando diversos inconvenientes e ficando ainda pior para identificar a causa para tomada de decisão para solução

Causas mais prováveis para problemas de delaminação no comprimido

- Bolsas de ar no comprimido: se o produto final não possui a compressão ideal existe a possibilidade de ficarem bolsas de ar microscópicas entre os grânulos, ocorrendo assim a deficiência na dureza do comprimido.

- Pré-compressão excessiva – Aqui já foi falado que nem sempre colocar mais força na pré é o ideal, este é um caso. Se você coloca muita força enquanto os grânulos ainda estão muito separados, ocorre um excesso de força nos grânulos que ainda não estão preparados para tal ação, sendo assim a compressão fica com falhas e o produto não atinge a dureza necessária.

- Compressão principal excessiva – o mesmo pode ocorrer aqui se colocar muita força para compressão principal. O ideal é que as forças tanto na pré-compressão quanto na compressão principal sejam dentro do limite necessário para atingir a dureza que o produto final exige.

- Anelamento de furo da matriz – O cuidado com os ferramentais é essencial para o bom funcionamento da compressão, e a matriz não fica de fora deste jogo. Quando ocorre o anelamento dentro da matriz ocorre uma pequena perda de pó e da força da compressão além do grande aumento da força aplicada na extração do comprimido de dentro da matriz.

- Punção sem polimento, desgastado ou com J-Hook ( desgaste excessivo da borda da cabeça do punção ) – A manutenção do seu ferramental é essencial para o perfeito funcionamento do seu processo, procure sempre manter ela em dia.

- Excesso de finos na formulação – Se ocorre algum problema na formulação do granulo, ocorrerá problemas na compressão também. O excesso de finos no grânulo atrapalha a compactação do comprimido e a dureza automaticamente fica prejudicada.

Ações corretivas para delaminação no punção:

- Alterar posição de compressão na matriz – quando ocorre o anelamento dentro da matriz o ideal é alterar a altura onde o punção efetua a compressão dentro da matriz, sendo assim você deve pensar nisso desde o inicio (quando a matriz é nova) e alinhar ela bem embaixo, conforme o tempo vai passando você vai subindo o nível até o momento de ser necessária a troca da matriz.

- Utilizar matriz cônica (taper dies) – A função da matriz cônica tem como função principal aliviar significativamente a força de extração do cpr, fazendo com que ele saia com maior fluidez, uma vez que se posiciona o punção nesta posição, ocorre uma maior compressão exatamente no momento do de de-aeração do cpr fazendo com que ele saia com mais facilidade na compressão final.

- Reduzir a força de compressão do rolo de pré-compressão: Se a força for excessiva, você terá problemas posteriormente.

- Reduzir a força de compressão do rolo de compressão principal – O ideal é saber qual é a força necessária para a perfeita dureza do comprimido, nem mais, nem menos.

- Inverter ou trocar a matriz – As vezes não conseguimos encontrar uma solução corretiva, e portanto o melhor a se fazer, é trocar a matriz e comprar uma que seja mais adequada para a sua utilização. Nos consulte para que possamos te ajudar nestas definições;

4 Separação (Capping)

Aqui ocorre uma evolução da delaminação, e as causas e ações corretivas são iguais.

Causas mais prováveis para probelmas de separação no comprimido

- Bolsas de ar no comprimido: se o produto final não possui a compressão ideal existe a possibilidade de ficarem bolsas de ar microscópicas entre os grânulos, ocorrendo assim a deficiência na dureza do comprimido.

- Pré-compressão excessiva – Aqui já foi falado que nem sempre colocar mais força na pré é o ideal, este é um caso. Se você coloca muita força enquanto os grânulos ainda estão muito separados, ocorre um excesso de força nos grânulos que ainda não estão preparados para tal ação, sendo assim a compressão fica com falhas e o produto não atinge a dureza necessária.

- Compressão principal excessiva – o mesmo pode ocorrer aqui se colocar muita força para compressão principal. O ideal é que as forças tanto na pré-compressão quanto na compressão principal sejam dentro do limite necessário para atingir a dureza que o produto final exige.

- Anelamento de furo da matriz – O cuidado com os ferramentais é essencial para o bom funcionamento da compressão, e a matriz não fica de fora deste jogo. Quando ocorre o anelamento dentro da matriz ocorre uma pequena perda de pó e da força da compressão além do grande aumento da força aplicada na extração do comprimido de dentro da matriz.

- Punção sem polimento, desgastado ou com J-Hook ( desgaste excessivo da borda da cabeça do punção ) – A manutenção do seu ferramental é essencial para o perfeito funcionamento do seu processo, procure sempre manter ela em dia.

- Excesso de finos na formulação – Se ocorre algum problema na formulação do granulo, ocorrerá problemas na compressão também. O excesso de finos no grânulo atrapalha a compactação do comprimido e a dureza automaticamente fica prejudicada.

Ações corretivas para separação no punção:

- Alterar posição de compressão na matriz – quando ocorre o anelamento dentro da matriz o ideal é alterar a altura onde o punção efetua a compressão dentro da matriz, sendo assim você deve pensar nisso desde o inicio (quando a matriz é nova) e alinhar ela bem embaixo, conforme o tempo vai passando você vai subindo o nível até o momento de ser necessária a troca da matriz.

- Utilizar matriz cônica (taper dies) – A função da matriz cônica tem como função principal aliviar significativamente a força de extração do cpr, fazendo com que ele saia com maior fluidez, uma vez que se posiciona o punção nesta posição, ocorre uma maior compressão exatamente no momento do de de-aeração do cpr fazendo com que ele saia com mais facilidade na compressão final.

- Reduzir a força de compressão do rolo de pré-compressão: Se a força for excessiva, você terá problemas posteriormente.

- Reduzir a força de compressão do rolo de compressão principal – O ideal é saber qual é a força necessária para a perfeita dureza do comprimido, nem mais, nem menos.

- Inverter ou trocar a matriz – As vezes não conseguimos encontrar uma solução corretiva, e portanto o melhor a se fazer, é trocar a matriz e comprar uma que seja mais adequada para a sua utilização. Nos consulte para que possamos te ajudar nestas definições;

5 Comprimidos com rachaduras (Splitting)

Causas mais prováveis para probelmas de splitting no comprimido

- Compressão excessiva – A força da compressão é extremamente importante para o produto final. Se colocar pouca força, ocorre diversos problemas como já mencionamos ao decorrer deste artigo, porém já foi dito também que nem sempre mais força é o ideal para solucionar todos os problemas de compressão: é este o caso! Se você colocar força demais, de uma única vez, para obter determinada dureza no comprimido, ocorre a rachadura porque o produto não está preparado para tanta força em um único momento.

- Formulação de baixa qualidade – Se tiver excesso de finos ou uma formulação muito seca existe grande possibilidade de formar a rachadura porque o granulo não esta preparado para compressão e não ocorre a união entre eles, fornecendo diversos problemas posteriores.

Ações corretivas problemas de splitting do comprimido:

- Ajustar o Dwell time: as vezes é melhor que o o punção passe mais tempo comprimindo ( Dwell time ) , do que colocar força excessiva no produto.

- Reduzir a força de pré-compressão ou da compressão principal – se existe compressão excessiva a melhor forma de tentar solucionar esse problema é diminuir a força e aumentar o Dwell time, assim você consegue a dureza ideal sem rachar o comprimido.

- Tentar verificar a formulação dos grânulos – diminuir os finos da granulação ou deixar ela um pouco mais úmida pode ser a saída, cuidado para não deixar úmida demais e obter outro problema como a aderência por exemplo.

ÚLTIMAS DICAS

Até aqui nós apresentamos as possíveis causas dos maiores problemas de compressão dos comprimidos e as ações corretivas mais comuns para tais problemas, mas sempre é importante você manter a manutenção de seus equipamentos, monitorar o estado dos seus ferramentais e ficar atento a vida útil de todos esses items.

Com essas ações você evitará esses erros de compressão antes mesmo de acontecerem, diminuindo tempo de setup e produzindo melhor o seu produto.

Utilize tecnologias inovadoras para agregar a sua produção, isso otimiza tempo e previne diversas questões.

Procure sempre por ferramentais de qualidade e que sejam referencia no mercado com a Natoli, lembre que aqui o barato pode sair muito caro.

Por último, tenha sempre perto de você um fornecedor que te atenda com ideias técnicas e que saiba resolver o seu problema da melhor maneira possível, se possível tenha sempre por perto um consultor Natoli para te ajudar quando esses problemas ocorrerem.

Nós, juntamente com a Natoli, estaremos sempre aqui para te ajudar em qualquer necessidade que tiver.

A Natoli é líder mundial em compressão e possui as mais avançadas tecnologias para te ajudar no dia-a-dia, e nós da mederi brasil facilitamos o seu acesso a tais inovações.

Consulte as nossas soluções e evite problemas futuros.

Somos especialistas em equipamentos para a Indústria Farmacêutica.

Entre em Contato

Avenida São João, 2375, Sala 1010São José dos Campos – SPCEP 12242-000

(11) 98470-3068

Seg – Sex: 9AM – 17PM

mederi@mederibrasil.com